Os cabos de fibra óptica são um tipo de cabo que pode ser feito de sílica pura, sílica dopada, composto de vidro ou plástico. As fibras feitas de sílica pura ou dopada apresentam as melhores características para telecomunicações. As fibras compostas de vidro ou de plástico têm alta atenuação e baixa largura de banda e são usadas em sistemas de iluminação e de curta distância, baixa taxa de transmissão.

Independentemente do material de que são feitos, esses cabos transmitem dados por longas distâncias usando sinais luminosos. Eles oferecem diversas vantagens em relação aos cabos de cobre tradicionais, incluindo maior largura de banda, velocidades mais rápidas e maior confiabilidade.

O processo de fabricação de cabos de fibra óptica envolve várias etapas importantes:

Normalmente partimos de um tubo de sílica, feito a partir da matéria prima (sílica) e já com as características físicas da fibra óptica a ser produzida (densidade). Este tubo dará origem ao Revestimento.

O núcleo deste tubo de sílica será preenchido com gases que, quando aquecidos, solidificam e formam o núcleo. Após o preenchimento do núcleo, o tubo de sílica dará origem à pré-forma de vidro, que é o tubo de sílica com o interior já processado.

Existem 4 processos de fabricação para a pré-forma de vidro:

O MCDV é o mais comum, por isso falaremos apenas sobre este.

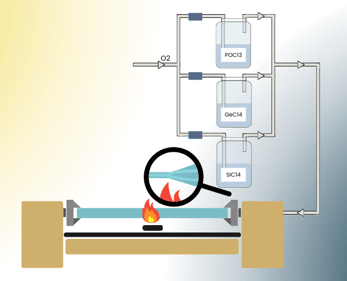

Dentro do tubo de sílica serão injetados gases cloretos (SiCI4, GeCIe e POCI3) em concentrações controladas para o objetivo final. Esses gases formarão o núcleo da fibra. O tubo é girado em seu eixo e aquecido a 1.500 graus. À medida que os gases são injetados, eles formam depósitos nas paredes internas do tubo. A quantidade e densidade de injeção desses gases depende do tipo de fibra que está sendo construída. |  |

Após todas as camadas de gases terem sido depositadas no interior do tubo, o tubo é fechado, criando a pré-forma de vidro.

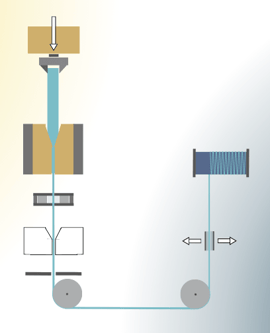

2. Desenho:Após o teste, a pré-forma de vidro segue para a torre de estiragem. Neste processo, a pré-forma de vidro é colocada em uma torre vertical e alimentada em um forno de indução de grafite que é aquecido a aproximadamente 2.000 graus. A esta temperatura o vidro torna-se suficientemente maleável para que quando a pré-forma de vidro é empurrada através do forno a fibra flua através da torre, um medidor de diâmetro controla este processo. |  |

Após este processo a fibra óptica recebe seu primeiro isolamento, o Revestimento.

Este Revestimento pode ser de vários materiais dependendo da aplicação do cabo:

Outros materiais possíveis no revestimento: Revestimento de acrilato, poliimida, carbono, polieteretercetona (PEEK), polibutileno tereftalato (PBT), polipropileno (PP), polietileno (PE), LSZH baixa fumaça e zero halogênio (PE-PP), policloreto de vinila (PVC), Fluoreto de polivinilideno (PVDF), Poliuretano (TPU), Poliuretano retardador de chama sem halogênio (HFFR), Hytrel (TPE), Etileno tetrafluoroetileno (ETFE), Perfluoroalcoxi Teflon (PFA).

O número de fibras num cabo é outro aspecto que influencia a construção do cabo. Existem duas maneiras pelas quais as fibras podem estar dentro do cabo:

Seja em buffer apertado ou em tubo solto, para construir o cabo temos que agrupar as fibras.

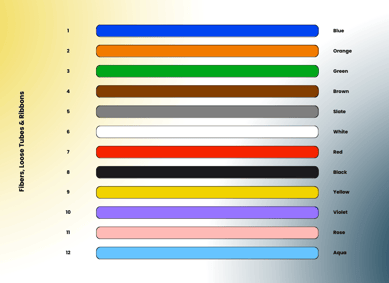

Existem 12 cores padrão que identificam as fibras do cabo. Se o cabo tiver mais de 12 fibras precisamos fazer subunidades para manter todas as fibras identificadas. Com as fibras agrupadas e identificadas, o próximo passo é escolher a utilização do cabo: Indoor ou Outdoor. |  |

Com os cabos para uso interno, a jaqueta foi projetada para causar o mínimo de danos às pessoas em caso de incêndio. Produzem pouca fumaça e são isentos de materiais que produzem gases tóxicos durante a queima (flúor, cloro, bromo e iodo). Assim, o cabo interno tem classificação LSZH (Low Smoke Zero Halogen).

Ao contrário dos cabos internos, os cabos externos são produzidos com outras preocupações: resistência à exposição ao meio ambiente, umidade, mudanças de temperatura, impactos e raios UV da exposição direta ao sol, animais, etc. distâncias, alta resistência ao estiramento no caso de cabos autoportantes, alta resistência a roedores e outros animais em cabos canalizados ou enterrados e diversas outras características dependendo do local de instalação.

Depois que a pré-forma de vidro passa pela torre de trefilação e se transforma em fibra óptica, ela é submetida a uma série de testes mecânicos, ópticos e geométricos.

O primeiro teste é a resistência à tração. Neste, a fibra deve suportar no mínimo 7000kg/cm². Depois de passar neste teste, a fibra é colocada em bobinas.

Uma vez nas bobinas, a fibra é submetida a uma série de testes ópticos como atenuação (medidor de potência) e uniformidade de atenuação ao longo da fibra (OTDR). A fibra multimodo também é testada em largura de banda e abertura numérica (NA) que controla o número de modos que a fibra admite.

Os testes geométricos incluem diâmetros de núcleo, revestimento e revestimento, não circularidade e deslocamento de núcleo/revestimento.

No geral, o processo de fabricação de cabos de fibra óptica é complexo e requer equipamentos e conhecimentos especializados. No entanto, os cabos resultantes oferecem diversas vantagens em relação aos cabos de cobre tradicionais, tornando-os uma tecnologia importante para as redes de comunicação modernas.

Economize dinheiro - com preços diretos do fabricante

Economize tempo - com uma equipe experiente para realizar o projeto

Liderar a indústria - com os produtos mais inovadores